-

Ваш кошик порожній!

Вода в сучасному світі є одним з ключових ресурсів для опалювальної системи. Вона відіграє роль доступного теплоносія, а також має властивості розчинника. Остання властивість становить певну загрозу для парового обладнання та водонагрівачів. Ці ризики пов'язані з наявністю у воді ряду домішок, від яких складно позбутися без водопідготовки.

Будь-який різновид суспензії, що міститься в теплоносії, є причиною швидкого зносу техніки. Відкладення, які утворюються на поверхні агрегатів, погіршують показники стабільності та продуктивності. Використовуючи для опалювального обладнання рідину, яка не піддається первинній водопідготовці, людина підвищує ризик серйозних деструктивних процесів в системі опалення. Першим з ладу виходить насос, слідом за яким зменшується робочий перетин. Запірні елементи також починають працювати значно менш ефективно.

Найчастіше до механічних домішок належать пісок або глина, які містяться практично в будь-якій водопровідній воді. Видобуток рідини з артезіанських свердловин не вирішує проблему. Елементи, отримані в ході корозійного процесу, також постійно знаходяться в складі теплоносія, що створює агресивне середовище для обладнання та трубопроводу. Висока концентрація домішок може стати причиною серйозних поломок і знизити тривалість експлуатації енергетичного обладнання. Причини бувають найрізноманітнішими, але найчастіше майстри говорять про наступні:

Осадоутворюючі домішки потребують підвищеної уваги, адже їх наявність у складі часто неможливо виявити, як це буває у випадку з механічним забрудненням. Наявність домішок може стати серйозною проблемою і призвести до істотних додаткових витрат. Зниження енергетичної ефективності в подібній ситуації буде найменшою проблемою для людини, яка не приділила уваги підготовці води. Повне руйнування обладнання виглядає крайньою стадією, яка спостерігається все частіше.

Відмінна риса карбонатних відкладень, які з'являються через високу жорсткість теплоносія, полягає в активному процесі утворення накипу. Процес відбувається навіть в умовах низького зносу обладнання. Якщо вода нагрівається до 100 градусів і вище, то гранична розчинність кальцію падає, тому на поверхні труби накопичується щільний шар накипу, більше схожий на звичайний гіпс. Утворені накопичення призводять до падіння теплопередачі поверхонь, тому котел починає перегріватися, а термін його експлуатації значно знижується. Додатково відбувається збільшення тепловтрат.

Зниження ефективності теплообмінних процесів стає причиною збільшеної витрати теплоносіїв, тому витрати на обігрів значно зростають. Поява відкладень, яка здається незначною за своїми розмірами (0,1-0,2 мм), стає причиною значного перегріву металу. Це призводить до руйнування обшивки і поривів трубопроводу.

Якщо накип починає утворюватися, то це однозначно свідчить про те, що в котельній системі використовується низькоякісний теплоносій. У подібній ситуації подальший розвиток корозійних процесів стає неминучим, а метал і далі буде окислюватися. Характер окислювальних процесів можна розділити на два типи – хімічний та електрохімічний. В останньому випадку починає утворюватися значна кількість мікрогальванічних пар. Найчастіше подібна корозія спостерігається через низьку щільність швів, що з'єднують окремі елементи трубопроводу. Результатом подібних процесів стають великі тріщини. Головним каталізатором корозійних процесів є наявність в опалювальній системі значного обсягу розчиненого кисню або вуглекислого газу.

При виробництві конструкцій, де основним матеріалом виступає чорний метал, відхилення рН 9-10 може стати причиною активного корозійного процесу. Алюмінієві конструкції, де рівень рН становить 8,3-8,5, стикаються з руйнуванням захисної плівки і подальшою корозією. Особливу увагу потрібно приділити тому, як поводяться гази в котельних системах. Якщо температура неконтрольовано підвищується, то розчинність газів буде швидко знижуватися, що призведе до десорбції газів з теплоносія. Даний процес призводить до підвищеної корозійної активності оксигену в складі рідини. У той же час випаровування води призводить до розкладання гідрокарбонатів на складові елементи, що викликає зниження рівня рН, а конденсат стає більш активним. З цієї причини вибирати систему хімічного очищення води потрібно з урахуванням способу нейтралізації оксигену в її складі.

Другим типом хімічної корозії є хлоридна корозія. Оскільки хлоридні основи відрізняються високою здатністю до розчинення, то вони містяться в будь-якому теплоносії. Їх вплив на рідину призводить до руйнування пасивуючої плівки, утвореної на поверхні металу, що викликає стимуляцію корозії. Граничним показником вмісту хлоридних основ у складі теплоносія є 150-200 мг/л.

Утворення накипу або корозія котельного обладнання викликані застосуванням теплоносія низької якості. Така вода зазвичай демонструє хімічну нестабільність, а також високу агресивність. Експлуатувати її в системі опалення недоцільно з ряду причин, зазначених вище. До того ж, це може призводити до серйозних техногенних ризиків.

Традиційним джерелом теплоносія в нашій країні залишається водопровід або свердловина, розташована на ділянці. Різні джерела води мають певні недоліки і типові проблеми. Головною проблемою водопровідної води є підвищений рівень кальцію, що стає причиною жорсткості. За цим показником в різних регіонах рідина може знаходитися в межах 2-20 мг-екв/л. Ще один компонент, що міститься у складі води, являє собою важку сіль заліза. Їх вміст часто перевищує 20 мг/л. Вода з артезіанської свердловини демонструє показник більше 3 мг/л розчиненого заліза.

Кожен клас котельного обладнання має певний перелік стандартів щодо водопідготовки, які можуть коригуватися з урахуванням ефективності техніки і робочих температур. Офіційні стандарти розробляються державними наглядовими органами. На території ЄС вимоги обов'язково проходять експертизу у відповідних відомствах. Головне завдання аналізу полягає в тому, наскільки тривалою буде експлуатація котла при дотриманні зазначених виробником норм.

Розглядаючи існуючі котли, не можна не згадати про дану категорію обладнання, яке відноситься до закритого типу. Вони можуть функціонувати тільки за умови, що вода не змінює свого складу. Закрита система заповнюється чистим теплоносієм одноразово і не потребує підживлення в подальшому. Втрати зазвичай відбуваються через прорив трубопроводу або з вини людини, відповідальної за експлуатацію техніки. Якщо гарантувати правильне використання обладнання, то рівень води в котлі відновлюють перед початком опалювального сезону.

Для користувацького обладнання системи підготовки води застосовуються при гарячому водопостачанні. У складі будь-якої рідини, що використовується в роботі опалювального обладнання, не повинно бути домішок або забарвлення. Для охолоджувальної техніки зазвичай використовують більш м'які стандарти, де рівень жорсткості води значно знижений.

Існуючі системи водопідготовки відрізняються за своєю потужністю. Для побутових потреб достатньо забезпечити дотримання стандарту, встановленого виробником. Якщо котел показує продуктивність в 1000 кВт, то він потребує регулярного підживлення. Для такої техніки буде потрібна рідина, в якій скоригований рівень кислотності і кисню. Потужна опалювальна техніка не обходиться без постійного підживлення. Тут потрібна система водопідготовки, здатна глибоко пом'якшити воду, а також змінити рівень рН до норми.

Джерелом рідини для водогрійного обладнання в більшості випадків виступає водопровідна система, яка має цілий набір найрізноманітніших проблем. У її складі містяться механічні домішки, а рівень жорсткості значно вище норми. Схема очищення такої води передбачає комплексну підготовку. На першому етапі необхідно провести механічну фільтрацію, а потім пом'якшення рідини. Щоб позбавити рідину від механічних домішок, необхідно скористатися сітчастим або картриджним фільтром.

Вибираючи між існуючими системами фільтрації, покупцеві потрібно враховувати кілька моментів. В першу чергу потрібно дотримуватися встановлених виробником умов. Обладнання повинно мати показник фільтрації 100 мкм. У зворотній ситуації домішки будуть потрапляти в котел і продовжиться процес його руйнування.

Щоб скорегувати ступінь жорсткості, використовують технологію пом'якшення, яка базується на кислотних катіонах. Принцип роботи технології полягає в накопиченні компонентів, що викликають жорсткість води. Замість пов'язаних компонентів виділяються іони натрію, які не мають можливості відкладатися на стінках обладнання. Щоб знизити рівень марганцю, використовують аерацію, хлорування або окислювальні фільтри. Оптимальний ефект досягається при одночасному застосуванні комплексу подібних фільтрів.

У процесі покупки потрібно обов'язково провести детальний хімічний аналіз рідини з джерела. Результат проведеного дослідження необхідно детально вивчити, звернувшись за допомогою до хіміка, який в подальшому вибере фільтруючі матеріали для кожної конкретної стадії водопідготовки. Загальну конфігурацію краще також вибирати на підставі його рекомендації. Безумовно, застосування багатоступеневої технології очищення створює певні складнощі в подальшій роботі. До того ж, здійснюється складна регенерація із застосуванням декількох реагентів, що викликає збільшення споживання рідини. Щоб регенерувати фільтри, використовують перманганат калію. Купівля і подальша утилізація цього матеріалу представляє складність, так як для цього потрібно отримати відповідний дозвіл.

Замість комплексної системи водної підготовки вітчизняна компанія НВО «Екософт» розробила сучасну технологію, в основі якої лежить одностадійний процес очищення. У процесі створення фільтра використовуються іонообмінні компоненти, здатні відновлюватися завдяки розчину солі. З цієї причини високотоксичні відходи не будуть утворюватися під час використання очисної системи, а потреба у воді для потреб фільтра знижується.

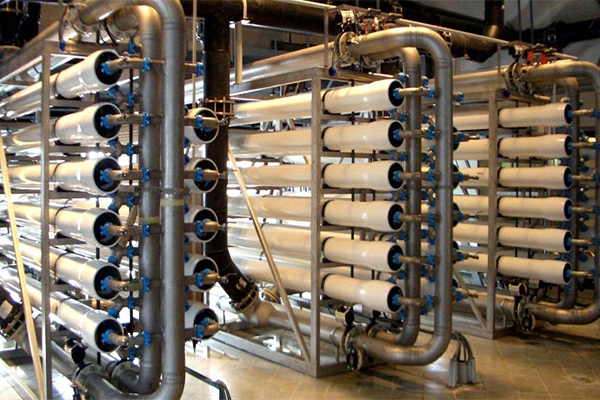

Найскладнішим завданням залишається очищення води в промисловому обладнанні. Залежно від встановлених вимог жорсткості, для подібних цілей використовують одноступінчасті або двоступінчасті комплекси. Обладнання повинно гарантувати регулярне підживлення, обсяг якого встановлюється для кожного котла окремо. Стандартна схема включає в себе елемент механічної фільтрації, а також ступені, що відповідають за зниження рівня заліза в складі. До промислового обладнання може застосовуватися фізичний спосіб контролю рН, який полягає у використанні мембранного або вакуумного комплексу, або хімічні елементи.

Парова техніка відрізняється тим, що в ній утворення пари відбувається постійно. Тому витрата води внаслідок її випаровування є неминучою. Щоб гарантувати подальшу експлуатацію обладнання, доводиться постійно поповнювати кількість підготовленої води. Якщо не виконувати очисні роботи, то на поверхні обігрівальної техніки буде відкладатися значна кількість накипу, знижуючи продуктивність. Для запобігання процесу вдаються до регулярного продування обладнання та використання тільки очищеної рідини.

Вибираючи фільтраційний комплекс, який буде відповідати за чистоту рідини, необхідно враховувати можливості продувки техніки. Фахівці, які здійснюють розрахунки, також пам'ятають про кількість зворотної пари і клас техніки. Так для систем, в яких включено парове обладнання, що працює при тиску 14 бар, показник продувки складе 10 відсотків.

Визначаючи розрахункову величину і вміст хімічних компонентів у складі рідини, можна підібрати оптимальне обладнання для водної підготовки. Якщо вміст мінеральних частинок невисокий, то можна вибрати двостадійний комплекс, який включає в себе технологію пом'якшення. Якщо ж у складі води міститься значна кількість хімічних реагентів, то потрібно звернутися до комбінованого методу.

У ситуації, коли розрахунковий показник перевищує нормативну характеристику, необхідно змінити рівень солі. Тут оптимально підійде конструкція, в якій реалізована система демінералізації. Потрібно пам'ятати, що продувка впливає на споживання рідини в процесі нагрівання. При високому коефіцієнті енергоносій буде витрачатися зі збільшеною інтенсивністю. Тому збільшення продувки передбачає наявність додаткових коштів, які будуть витрачені на покупку нових елементів для системи опалення з паровим котлом.

Кожен покупець прагне максимально скоротити власні витрати. Тому виробники пропонують скористатися баромембранними системами, які встигли довести свою ефективність і простоту у використанні. Принцип роботи такого обладнання полягає в тому, щоб пропустити рідину через мембрани з високим рівнем проникності. У процесі проходження через подібну мембрану вдається затримати найрізноманітніші домішки, що входять до складу рідини. Щоб збільшити продуктивність, застосовують кілька різних схем, з'єднаних в єдину систему водопідготовки. Так, в ході ультрафільтрації вдається видалити домішки і частинки елементів, включаючи органічні речовини. Метод підходить для того, щоб позбутися від водоростей і вірусів, які можуть міститися в сирій воді. Такий спосіб підготовки води успадковує переваги фільтрів механічної дії, але позбавлений всіх негативних якостей, якими вони володіли. Якщо говорити про головні плюси обладнання ультрафільтрації, то можна виділити наступні пункти:

Для потреб промислового комплексу таке обладнання використовується з кінця минулого століття. Сьогодні його прийнято вважати кращим вибором в сегменті механічної фільтрації.

Покупці зможуть вибирати серед декількох варіантів мембран. Відмінністю між ними виступають використовувані матеріали. Найсучасніші вироби дозволяють використовувати промивку для оперативного видалення сполук, що містяться у складі води. Експерти в сфері водопідготовки рекомендують користуватися гідрофільними мембранами, створеними з використанням довговічних полімерів.

Слідом за ультрафільтрацією виконується демінералізація, в ході якої вдається вилучити розчинені мікроелементи. Вибір на користь 1 або 2-ступеневої системи залежить від встановлених вимог для опалювального обладнання. Кількість солей, які залишаються в складі рідини після одноступеневої обробки, не перевищує 5-20 мг/л. Це є нормальним показником. Якщо необхідно провести повну демінералізацію, то не обійтися без системи з двома ступенями підготовки.

Покупцеві важливо розуміти, що з часом зниження якості мембран стає неминучим. Це викликано руйнуванням матеріалу, а також відкладенням домішок на його поверхні. Щоб знизити інтенсивність подібних процесів, необхідно дотримуватися кількох вимог. Початкова підготовка рідини повинна стати обов'язковим моментом. Також потрібно регулярно промивати мембрани. Для цієї мети в магазинах не складно знайти відповідні препарати, які називають антискалантами. Дана лінійка хімічних засобів є у багатьох великих виробників. Завдання антискалантів зводиться до того, щоб уповільнити зростання кристалічних структур, які накопичуються на мембранних елементах. При створенні реагентів використовують суміш активних речовин. Перевагою використання антискаланту залишається всебічна боротьба з відкладеннями різних хімічних елементів, включаючи залізо і магній. Матеріал може успішно виконувати поставлене завдання незалежно від якості рідини або температурних умов його використання. Активність реагентів буде забезпечена, навіть якщо дозування складе 3-5 г на куб води. З огляду на перераховані положення, можна виділити ряд переваг зворотного осмосу:

Не слід забувати про те, наскільки продуктивною залишається внутрішньокотельна підготовка. З її допомогою вдається захистити техніку від корозійних процесів. Метод допомагає змінити рівень кислотності. З його допомогою пароконденсатний шлях буде захищений від окислювальних процесів. Утворення накипу буде зведено до мінімуму навіть при аварії в системі очищення води.

Використовуючи традиційну схему очищення, необхідно постійно стежити за рівнем реагентів. Для їх введення буде потрібно встановити кілька автоматичних дозаторів, а також постійно контролювати рівень кислотності рідини. Такий варіант цікавий завдяки своїй доступній вартості, але часто ця перевага є єдиною. Практично завжди обладнання класичного типу демонструє кілька недоліків. З його допомогою складно забезпечити повноцінний захист робочої поверхні, застосовуючи ряд станцій з реагентами. До того ж, доводиться постійно спостерігати за працездатністю схеми, що є виснажливим процесом. Краще використовувати обладнання, в якому активні речовини відрізняються комплексним впливом. В їх основі лежить використання плівкоутворюючих амінів. З їх допомогою вдається контролювати рН. Поверхня техніки буде захищена за допомогою плівки, що запобігає корозійним процесам. Утворення осадів також буде ускладнено.

Компоненти, з яких складається подібний реагент, зазвичай включають полімери та аміни. Важливою вимогою є органічне походження подібних елементів. Тому вдається зберегти початковий рівень солі в складі рідини. Плівкоутворюючі компоненти допомагають блокувати відкладення мікроелементів на поверхнях, що випромінюють тепло. З цієї причини перед нами виникають аморфні опади, які не можуть відкладатися на поверхню через наявність полімерів у складі реагентів. Для видалення таких відкладень достатньо регулярно виконувати промивку. Роль амінів зводиться до інгібування корозії, зберігаючи допустимий рН.